激光切割金属材料的原理是利用激光束照射到钢板表面时释放的能量来使金属熔化并蒸发。对将不锈钢板材作为主构件的制造业而言,利用激光切割不锈钢是快速、有效的加工方法。但是激光切割机在切割不锈钢过程中总是会遇到些问题,造成切割质量不好,而影响金属切割质量最重要的工艺是切割速度、激光功率、气压等,所以解决不锈钢激光切割的常见问题要从工艺方面下手,如果在加工过程中严格控制激光切割机的工艺参数,就能保证工件的加工质量。

⑴哪些因素会影响加工材料对激光能量的吸收。

激光加工材料时,物质会吸收激光能量,由于物质材料的内部结构和组成不同,对激光的吸收也不相同,激光的波长、材料导电性、表面粗糙度和涂层等都会影响材料对激光能量的吸收。

⑵切割低碳钢时出现非正常火花。

当低碳钢被正常切割时,火焰束是长而平的,并且很少分裂。异常火花的出现会影响零件的切割断面光洁度。在这种情况下,如果其他参数正常,应考虑:

①激光头喷嘴损耗严重,应及时更换。

②未更换新喷嘴时,应增加工作气体压力。

③如喷嘴与激光头接头处螺钉松动,应立即暂停切割,检查激光头连接状态,重新拧紧螺钉。

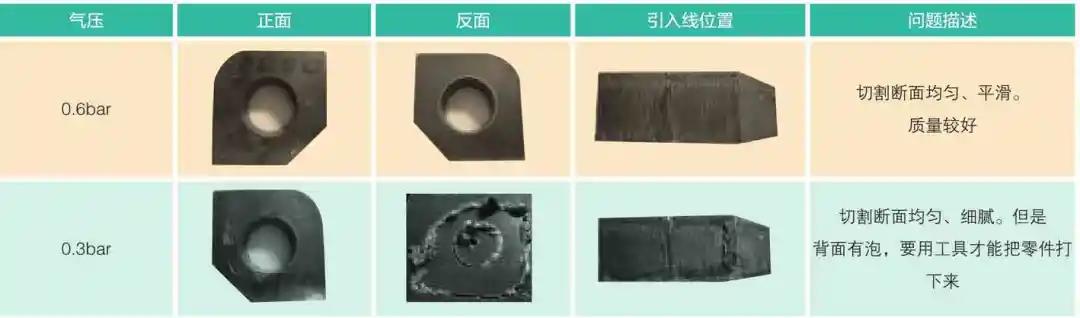

不同气体压力对切割的影响

⑶激光未完全切割透。

①激光头喷嘴的选择与加工板厚不匹配。

②激光切割线速度过快,需要操作控制减小线速度。

⑷激光切割加工不锈钢和覆铝锌板时,工件有毛刺产生。

首先考虑切割低碳钢时出现毛刺的因素,但不可简单地加快切割速度,因为增加速度有时会出现板材切割不穿的情况,此种情况在加工覆铝锌板时尤为突出。这时应综合考虑机床的其他因素加以解决,如喷嘴是否要更换,导轨运动不稳定等。①激光对焦位置偏移据激光对焦的偏移量进行调整。

②激光器输出功率不够。有必要检查一下激光发生器的工作是否正常。如果正常,观察激光控制按钮的输出值是否正确。

③切割线速度过慢,操作控制时需提高切割线速度。

④切割气体纯度不高,不能提供高质量的切割工作气体。

⑤机床运行时间太长导致不稳定。此时,需要关闭并重新启动。

⑸如何选择激光切割加工中穿刺点。

通过激光束的作用会在材料上形成一个凹坑,与此同时,产生的气流会将材料形成一个孔,这就是我们所说的穿刺点。当在穿透钢板的过程中,激光束的切割速度会发生很大的变化,最终完成切割。一般在设计零件对表面切割断口没有粗糙度要求时,可以在激光切割编程时不做手动处理,让控制软件自动产生穿刺点。但是,当设计对所要加工的零件切割断面有较高粗糙度要求时,就要注意到这个问题,通常需要在编激光切割程序时对激光束的启始位置做手动调整,即人工对于穿刺点的控制。需要把激光程序原来产生的穿刺点移到需要的合理位置,以达对加工零件表面精度的要求。

激光切割技术的发展为我国制造行业注入了新的能量。我们通过分析激光切割技术在生产制造过程中存在切不透、切割毛刺、不正常火花等情况,提出了常用的解决方案,可应用于日常的生产工作中,提高生产班组的日常操作技能及产品切割质量,对班组整体产能的提升有极大的帮助,同时也给后续的生产工作提供了一定的借鉴。