弹簧的种类复杂多样,按形状分,主要有螺旋弹簧、涡卷弹簧、板弹簧、异形弹簧等。按受力性质,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧。普通圆柱弹簧即卷簧由于制造简单,且可根据受载情况制成各种形式,结构简单,故应用最广。

卷簧是弹簧卷制成形的简称。卷簧是弹簧制造的第一道工序,也是重要的工序,卷制的精度对整个制造过程起着极为重要的作用,它基本上决定了弹簧的几何尺寸和特性以及材料的利用率。

弹簧生产线介绍

一种典型的弹簧生产线,包括顺序连接的送线机、弹簧成形机和弹簧切断机。

全自动送线机

全自动送线机(图1),是由料盘、底座、电机、减速机、变频器、感应开关、继电器和电气部件等构成,与主机连接使用并负责向主机输送线材的自动化设备。在工业应用中,全自动送线架与主机(如数控弹簧机等设备)相连接,平稳连续的向主机输送线材,实现与主机的高度自动化应用。

图1 全自动送线机

在最初的设计理念中,全自动送线架主要是为了配套弹簧机来使用的,即采用变频器技术与主机的数控系统驱动技术相结合,实现两者之间的同步与异步控制,有效地提高了弹簧机生产的速度和稳定性。随着现代工业标准化要求的提升,各设备厂不断地完善全自动送线架的应用功能,如结合感应开关、继电器和减速机等电气元件,功能更加趋于智能化,涉及应用的领域也越来越广。

卷簧机

卷簧机,也被称为数控弹簧折弯成形机(图2),它的主要功能其实是生产弹簧。原始的弹簧只是圆柱形的拉压簧,采用手工绕制,生产效率比较低,很难适应日益发展的工业生产需求,尤其是要加工精密弹簧及重型设备所需的大型弹簧时非常困难,幸好有了各种卷簧机。

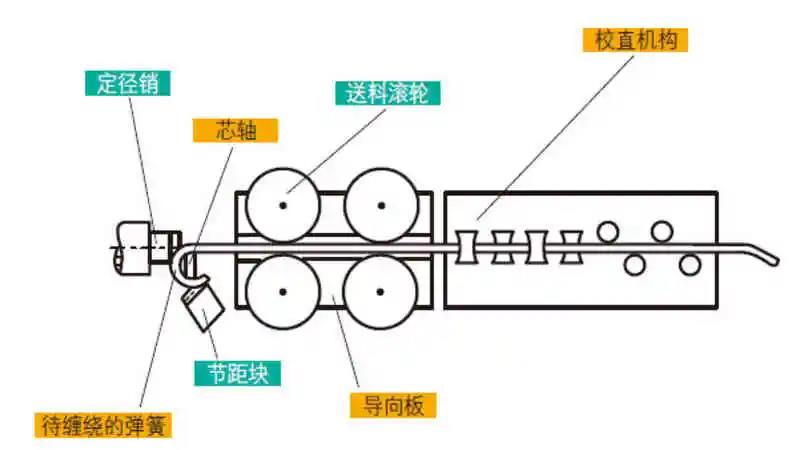

⑴卷簧机各部分机构组成及功能。

卷簧机出料口是固定的,在出料口的前面轴向分布着多个顶杆,分别用来控制弹簧圈径、节距和导向,还有一柄刀,如图3所示为卷簧机工作原理示意图。

1)校直机构。

组成:由交错配置的滚子组成。

作用:消除钢丝卷料的弯曲度,有利于提高弹簧的精度和抗力。

2)送料机构。

组成:一对或两对滚轮组成。

作用:靠滚轮转动时与钢丝间的摩擦力来实现送料。

3)导向机构。

组成:由上下成对的导向板组成(导向板开有圆形槽)。

作用:在送料过程中引导钢丝沿圆槽轴线送进,避免钢丝在卷簧前发生弯曲。

4)缠制机构。

组成:由定径销、节距块组成。定径销控制弹簧的直径,节距块控制弹簧的节距。

作用:缠制成一定形状、直径、节距的螺旋弹簧。

5)切断机构。

组成:由切断刀和芯轴组成。

作用:切断弹簧,控制弹簧总圈数。

⑵工作原理。

工作时,弹簧材料由全自动送线机送线,随后经过卷簧机的校直机构和送料机构,当钢丝碰上顶杆前端的沟槽时,在接触点的摩擦作用下使弹簧材料弯曲变形,如图4所示。在弹簧材料弯曲成圈的过程中,钢丝会接触到节距块的斜面。当卷簧机的变距机构使节距块沿着弹簧卷绕成形的轴线方向移动,就制成了弹簧的节距。卷制螺旋压缩弹簧并头(支承圈)或螺旋拉伸弹簧时,节距块退向后面,卷簧时,后一圈簧圈靠着已卷好的前一圈成形。当一只弹簧卷制好后,送料机构停止送料,切刀控制机使切刀将弹簧切断。如此往复运转就实现了弹簧的自动成形。

图4 钢丝弯曲过程

曲线规在弹簧直径变更机构的控制下,可以前后运动,以调整弹簧的直径或卷制变径螺旋弹簧。当要卷制变节距(不等节距)的螺旋压缩弹簧或其他螺旋弹簧时,需用变距凸轮;在变距凸轮的作用下,通过一套摆杆机构推动 节距块前后运动,以实现卷制变节距的弹簧。

弹簧卷制后的其他工序

切头

目的:去掉毛刺,控制弹簧总圈数,使圈头与相邻圈间留有一定的间隙(有利于防腐处理)。

修整

目的:调整弹簧的自由高度和中径等参数,因为钢丝质量和缠簧机精度的影响,卷制出的弹簧不一定符合图纸要求。

磨端面

目的:控制弹簧的不垂直度,改善弹簧的受力情况。

回火处理

目的:消除弹簧缠制后钢丝中存在的内应力,增加材料的韧性,稳定弹簧的尺寸和抗力。

回火温度:180~240℃;保温时间:5~15min。

防腐处理

目的:防腐蚀,延长寿命,稳定弹簧抗力,常用镀锡或发蓝。

强压处理

目的:稳定弹簧的尺寸,同时也为了暴露弹簧的隐患。

方法:静压法:将弹簧压到圈与圈碰上(压死),并持续一定的时间;多次压缩:将弹簧多次压缩(3~10次),每次压到圈与圈碰上。

结束语

本文主要针对弹簧生产过程中用到的一般工艺以及设备做了简要介绍,随着数控弹簧机成形技术的不断发展,新型技术的引入、新型功能的研发与应用,伺服驱动轴数的增加,人工智能化也逐渐得到应用,极大地拓展了的弹簧生产能力。

——摘自《钣金与制作》 2020年第12期