导 语

近年来车身设计逐步呈现出轻量化趋势,在综合考虑材料强度、成本、安全、轻量化效果后发现,高强钢是现阶段白车身轻量化的主要材料。而滚压工艺适用的材料广泛,适合各种机械性能及不同组织结构的钢、铝合金、镁合金等,特别是高强钢;而且滚压工艺具有成形效果好,成本低,效率高,节能环保的特点,这对成本有着非常好的经济性作用。

自上世纪八九十年代以来,滚压成形的工艺技术在我国得到广泛应用。滚压成形是通过顺序配置多道次成形轧辊,把卷材、带材等金属板材不断地进行横向弯曲,以制成特定断面的型材。在辊式滚压成形过程中,除坯料弯曲角局部有轻微减薄外,变形材料的厚度基本保持不变。这种加工方法特别适合于外形纵长、批量较大的高精度产品的加工。此种工艺主要有以下特点。

(1)成本低。除冲孔外,几乎不产生类似冲压的落料、切边废料。材料利用率大幅提升,普遍在90%以上。

(2)薄板滚压成形时前一卷板材的料尾与后一卷的料头采用对焊,使坯料连续不断地进行成形。由于操作几乎是连续的,生产效率得到提高,滚形速度可达10~30m/min。

(3)滚压成形采用多道次渐进弯曲成形,相比冲压成形,可以获得更小的弯曲半径,能成形复杂截面,型材的头尾部扭曲及张开度减小。

(4)通过多个道次的渐变成形来进行回弹补偿,更容易控制回弹,可以获得更高的成形精度。

(5)滚压成形零件有优良的使用性能。例如制造汽车结构部件时,在相同材料和板厚条件下,滚压成形零件在撞击变形时吸收的能量比冲压成形零件高25%,因此能够减薄板厚,减轻重量约10%~15%(神户制钢估算值)。

目前汽车企业为了降低生产成本和用户使用成本,大力推广轻量化技术,汽车重量每减小10%,可降低6%~8%的油耗、5%~6%的排放。因此,在如今轻量化大力发展的背景下,汽车高强钢滚压成形技术的应用越来越多,这对零件的加工及强度提出了新的要求。

国外商用车车身滚压技术的应用

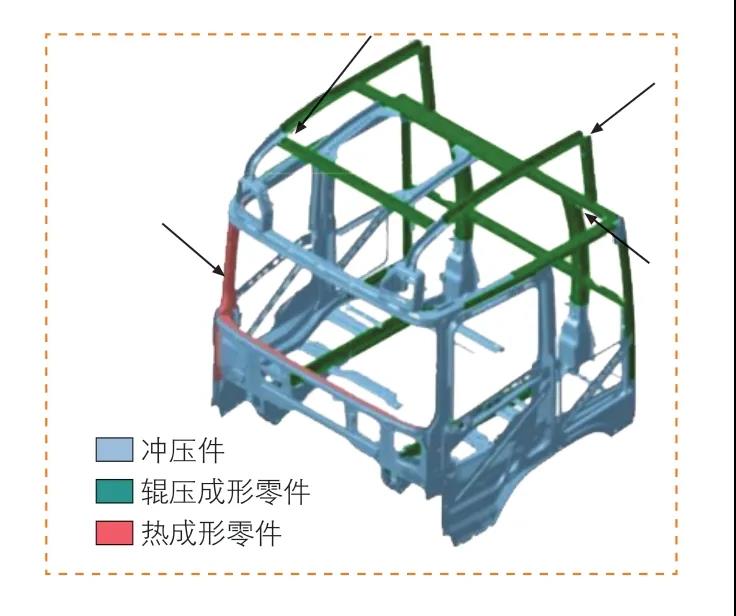

国外很早便将高强钢及滚压成形技术引入了商用车驾驶室制造中,车身高强钢应用比例达到94%,其中先进高强钢(双相钢、TRIP 钢)比例为17%,而滚压成形零件的重量比例达到12%。如图1 所示,其中地板纵梁、顶盖的横梁和纵梁、后围的横梁和纵梁都是滚压成形零件。不同于传统的滚压成形生产线,滚压线集滚压、拉弯、激光切割、端部翻边及焊接于一体,优势在于:(1)可以通过拉弯工艺实现2D 和3D 弯曲。(2)可进行复杂端面成形及切割,以满足驾驶室中复杂的结构及强度要求。

图1 商用车驾驶室滚压成形零件分布

我司商用车车身滚压技术的应用

(1)国内商用车车身滚压起步较晚,但是我司经过反复的探索及论证,对驾驶室零件进行强度及工艺性验证,并先后对卡车驾驶室中的纵梁、后纵梁等零件进行了滚压成形工艺及工装的开发,成功的实现了商用车行业首批车身滚压件的应用,取代了原有的冲压工艺,在成本、质量、效率、少人化等方面取得了很好的效果。

(2)在驾驶室车身升级为滚压高强钢零件后,在强度、车身轻量化方面取得了显著效果,与过去相同部位对比,可实现减重10%以上。同时,车身滚压工艺的采用对提升零件质量起到了很好的作用,克服了高强钢成形时的回弹,而且零件表面质量大幅提升,效率也相比传统冲压提升了3 倍左右,实现了清洁、降噪、省人化生产。

(3)商用车产品的结构特点一般为腹面及翼面带孔,并在腹面及翼面方向带有两个方向的弧度,这样与驾驶室弧度贴合更好(图2),翼面带有凸缘形状,车身滚压成形工艺也随之发展成可以多种工艺集成的的综合性生产工艺,如开卷、校平、对焊、滚压成形、冲孔、弯弧、切断、下料等工艺集成的自动化生产模式。

图2 腹面及翼面带孔的零件

(4)同一种零件的滚压方案也可以做柔性化的变更组合,滚压成形工艺方案是多种多样,企业也可以根据自己实际的生产状况进行合理的优化,这也需要综合考虑场地、人员、成本、生产节拍等。

滚压仿真模拟的应用

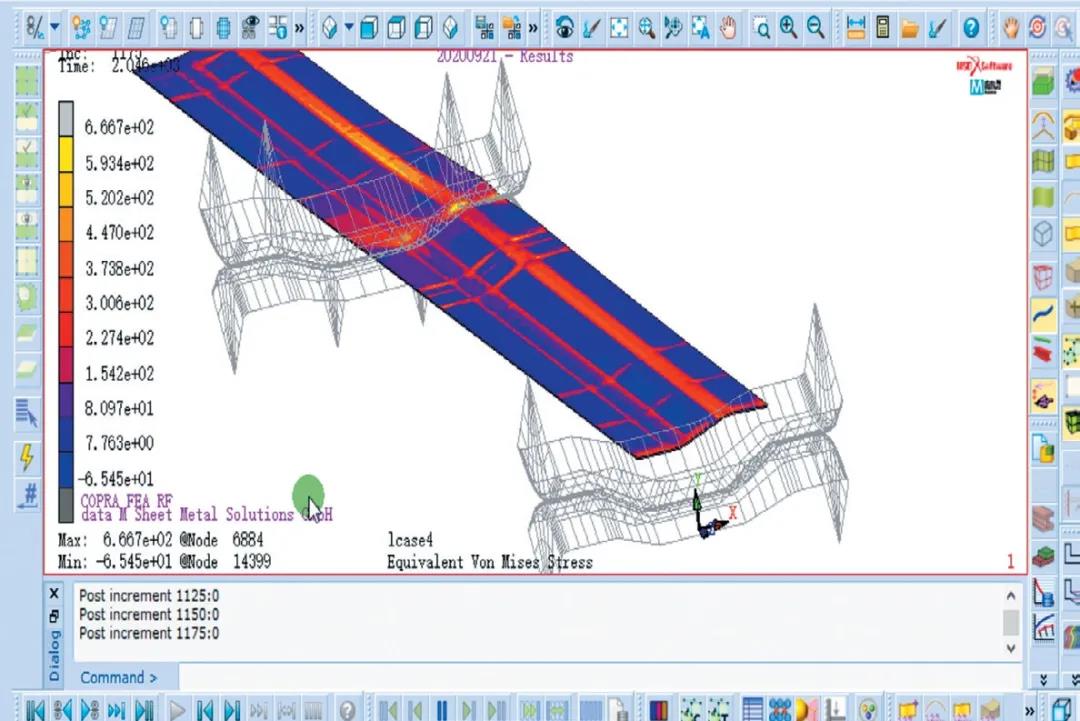

滚压发展到现在已经从最初的试错法发展为可以利用软件进行仿真模拟,我司利用Copra-RF进行滚花和轧辊的数字化设计(图3),采用工艺过程的仿真分析技术代替实物试错,合理排布滚压道次,分析各道次应力风险,从而进行滚压方案调整,同时可以分析成形回弹,对辊片进行合理补偿,大大缩短了项目准备周期。

滚压成形工艺和传统冲压工艺对比

投资成本

综合模具投资及回收周期计算。如本文项目中滚压投资远低于冲压投资,可以明显缩短生准准备周期。同时滚压生产线的占地面积要明显小于冲压生产线的占地面积,有利于企业厂房面积的综合利用。

滚压件特点

滚压成形适合高强钢的成形,通过多道次渐进弯曲成形,相比冲压成形,可以获得更小的弯曲半径,更加有利于车身结构需要,通过多个道次的变形来进行回弹补偿,更容易控制回弹,获得更高的成形精度;由于滚压成形过程中的硬化效应,可明显提高零件强度。

材料利用率

作为一种连续生产工艺,滚压可采用对焊工艺来连续不断地进行成形,减少卷材废料消耗。同时,滚压材料利用率高,我们在生产初期材料利用率已经可以达到95%,降低了材料成本。

省人化、绿色生产优势

图3 滚压仿真模拟

(1)滚压生产线综合能耗远低于冲压生产线,本文项目中中小型滚压线只需要3~4 人,省人化的前景极佳(图4)。

(2)滚压成形生产噪声低,没有烟尘等不良生产因素,符合环保及相关生产要求。

结束语

本文简要介绍了我司在商用车滚压技术上的一些应用及发展现状,实践证明,用滚压成形工艺不仅能保证零件质量、性能和使用要求,还可以降低成本,是实现车身轻量化的极佳选择之一,也希望能给同行提供一些可借鉴思路。

图 4 滚压线示意图

——摘自《钣金与制作》 2021年第6期