随着汽车工业的发展,节能、环保、安全、舒适和智能化是当今汽车技术发展的总体趋势。燃油经济性、低碳排放和更高的安全性对车身轻量化提出了新的要求和挑战,推进了先进高强钢在车身设计制造上应用的稳步增长。汽车用先进高强度钢板以其轻质、高强度的特点在汽车工业中的应用越来越广泛,并已成为满足车身轻量化和高安全性能的重要途径,具有不可替代的优势。

辊压成形作为一种先进的成形技术,是高强度钢板重要的成形方式。辊压成形由于其工艺上的优势,特别是对于复杂的截面形状,在超高强度钢材上得到了广泛的应用。

为更好地探索适合超高强钢成形的最佳工艺和可成形性,本文对影响超高强钢弯曲性能,包括冷冲压三点弯曲和辊压弯曲性能的材料参数进行了研究。

试验

本文进行了超高强钢板的冷冲压三点弯曲和辊压弯曲试验。

超高强钢材料

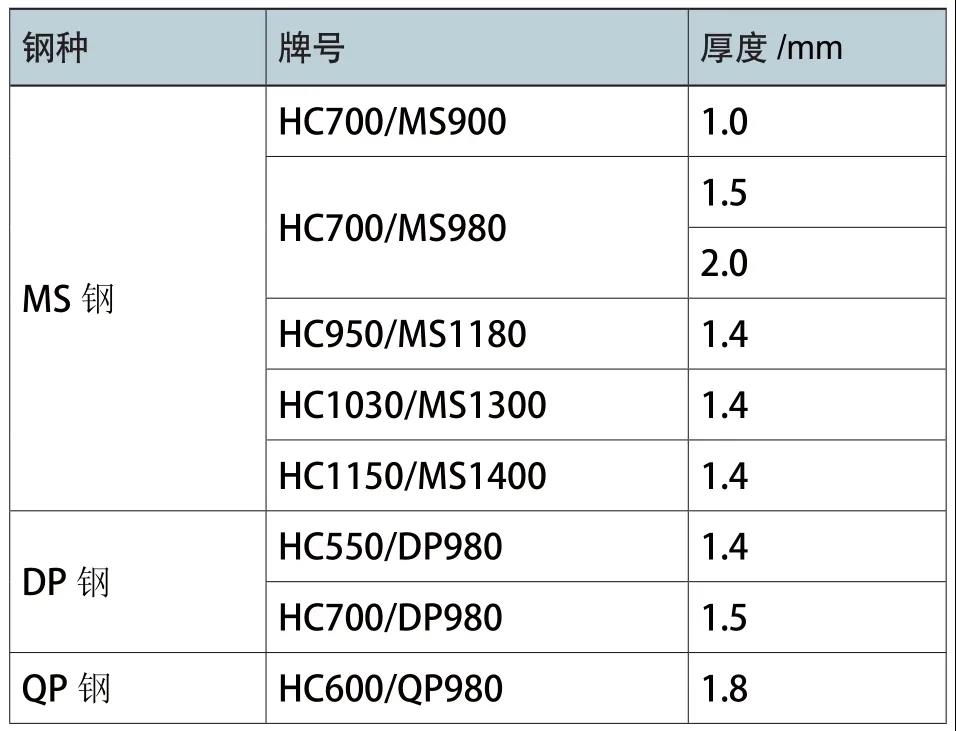

9种不同厚度的试验材料包括马氏体钢(MS),双相钢(DP)和淬火延性钢(QP),强度在900~1400MPa之间,材料信息汇总如表1所示。

表1 超高强钢板汇总

设备

超高强钢板三点弯曲试验模具,如图1所示。

凸模圆角半径与板料厚度的比值(R/T)被定义为相对弯曲半径。试验安排本着通过最小数量的试验来获得最小弯曲半径的原则。本文中的凸模圆角半径均大于1倍料厚。在特定的三个弯曲角度90°、120°、150°下进行弯曲试验。

图1 三点弯曲模具结构图

为评价超高强钢板的辊压性能,采用180°V形截面进行辊压弯曲成形试验。辊压成形工艺及设备如图2所示。取4种规格的轧辊进行试验,轧辊半径分别为0.5T、 1T、2T和3T,T为板料厚度。5种弯曲角度54°、90°、126°、144°和180°被用来进行最大弯曲角度的测定。

图2 180°V形截面形状的辊压成形试验设备

结果

超高强钢板三点弯曲试验

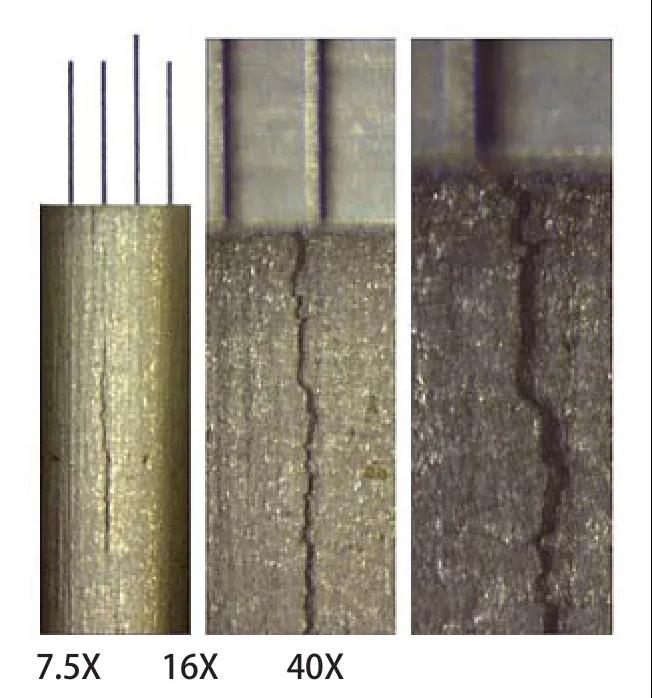

最小弯曲半径和最大弯曲角度被用来评估超高强钢的弯曲性能,以外侧表面出现微裂纹作为弯曲极限的标志。图3为观察到的典型微裂纹图像。本文分析了不同参数如轧制方向、材料抗拉强度、断裂延伸率对冲压弯曲性能的影响。

图3 不同放大倍数下的微裂纹(DP980R1.4 弯曲150°,平行于轧制方向取样)

最小弯曲半径

试验中所采用的凸模弯曲半径均大于1倍料厚,即相对弯曲半径R/T≥1。当弯曲角度<150°时,除MS1300和MS1400发生破裂,其余抗拉强度较低的材料均具有较好的弯曲性能,最小弯曲半径范围在2.5~3.43倍料厚之间。此处认为没发生破裂的其他材料的最小相对弯曲半径R/T<1。当垂直于轧制方向进行三点弯曲实验时,除了MS900未发现外表面裂纹,其余材料均发生了破裂。

⑴轧制方向对最小弯曲半径的影响。

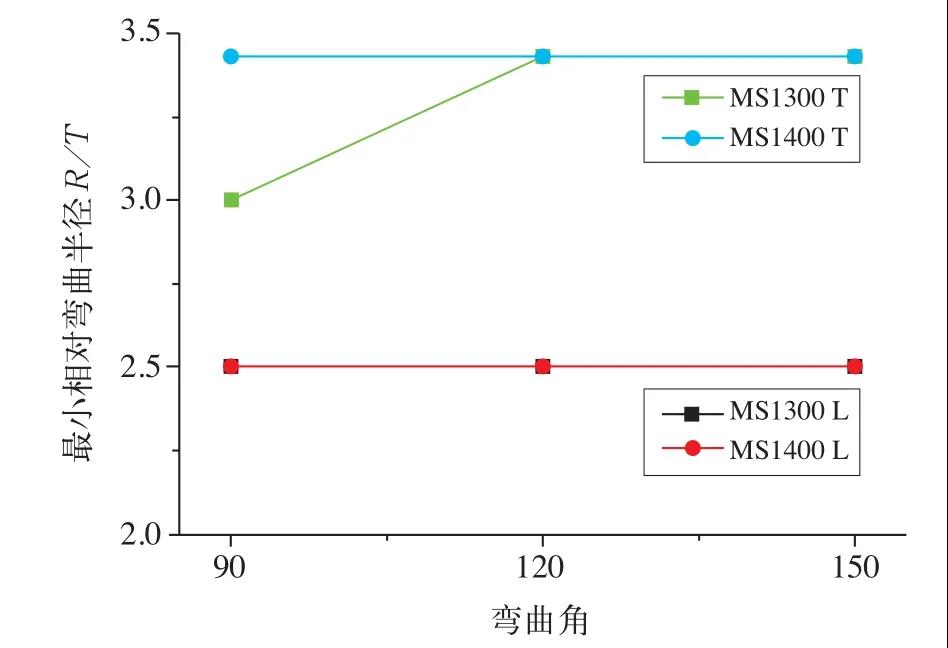

板料在两个方向上进行了三点弯曲试验,平行轧制方向(L方向)和垂直轧制方向(T方向)。对MS1300和MS1400在三种弯曲角度下的最小弯曲半径的结果进行比较,如图4所示。沿轧制方向成形的试样的弯曲半径比垂直试样取向的弯曲半径小,说明垂直弯曲性能更差。对比沿相同方向成形的两种材料的最小弯曲半径,区别不明显。

图4 材料轧制方向对最小弯曲半径的影响

⑵材料强度对最小弯曲半径的影响。

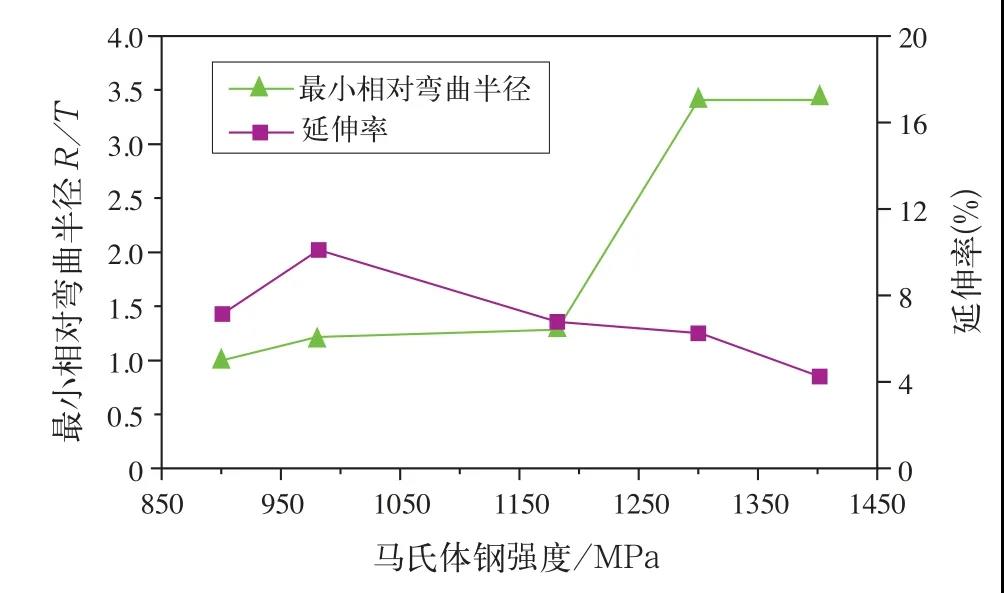

当弯曲角度为150°时,几乎所有材料均发生了破裂,得到了较为完整的最小弯曲半径数据。选取马氏体钢依据抗拉强度进行对比,如图5所示,随着强度的提高最小弯曲半径增大,但并没有很好的线性关系。

图5 材料强度对最小弯曲半径的影响曲线

⑶延伸率对最小弯曲半径的影响。

不同马氏体钢的最小弯曲半径与延伸率的关系曲线,如图5所示。随着延伸率的降低最小弯曲半径呈上升趋势,但不遵循线性关系。说明超高强钢材料的塑性对弯曲性能具有重要影响。另一方面,对某些材料而言,如MS1300和MS1400,延伸率不同,最小弯曲半径相同。这一 结果表明,传统的单拉试验得到的材料最大延伸率并不能完全作为评价弯曲性能的指标。

最大弯曲角度

对九种材料在相对弯曲半径为R/T=1、1.5、2条件下的最大弯曲角度进行了测量,多数强度低于1300MPa的材料的R/T值小于1。因此,这些材料可以弯曲到180°。

对于MS1300和MS1400两种钢的最大弯曲角度,当相对弯曲半径R/T<2时,变化范围处于50°~90°之间。所以在弯曲半径小于2.5的情况下测量最大弯曲角度时,该两种材料都不可弯曲至90°。

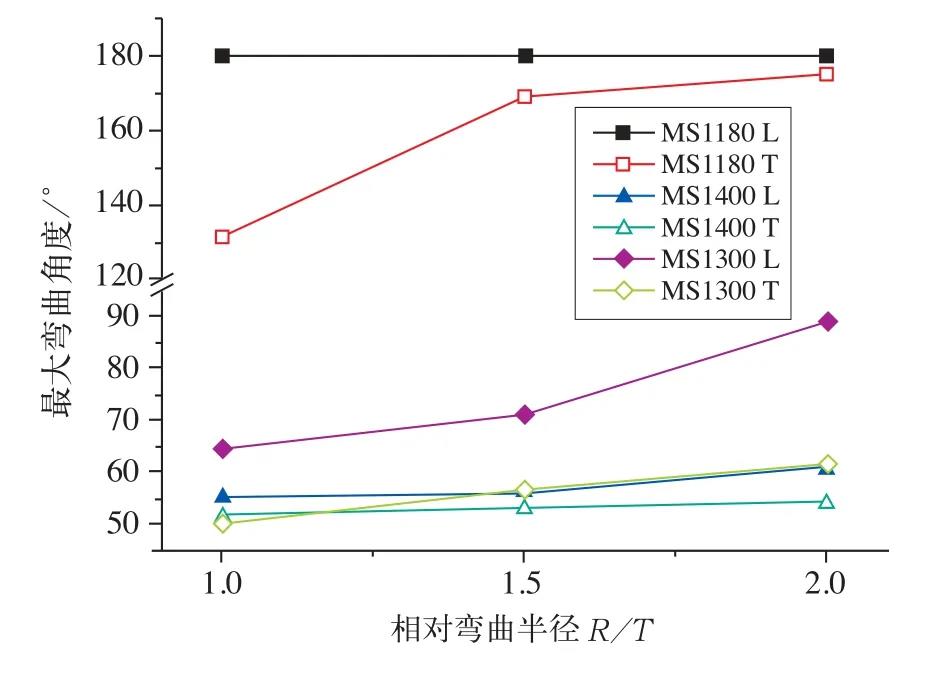

⑴相对弯曲半径对最大弯曲角度的影响。

对数据较为完整的三种钢MS1180,MS1300和MS1400进行对比分析,得到如图6所示的结果。可以看出弯曲角度随相对弯曲半径的增大而增大,但并不呈明显的线性关系。不同材料对相对弯曲半径的敏感程度也不同,MS1400材料弯曲角度随弯曲半径增大的趋势很小, MS1300次之,MS1180材料弯曲角度变化显著。

图6 相对弯曲半径与最大弯曲角度R/T

⑵轧制方向对最大弯曲角度的影响。

如图6所示,同种材料在L方向弯曲的最大弯曲角度要比在T方向的最大弯曲角度大。说明材料沿T方向的弯曲性能比L方向差,这个结论与上面讨论的轧制方向对最小弯曲半径影响的结论一致。

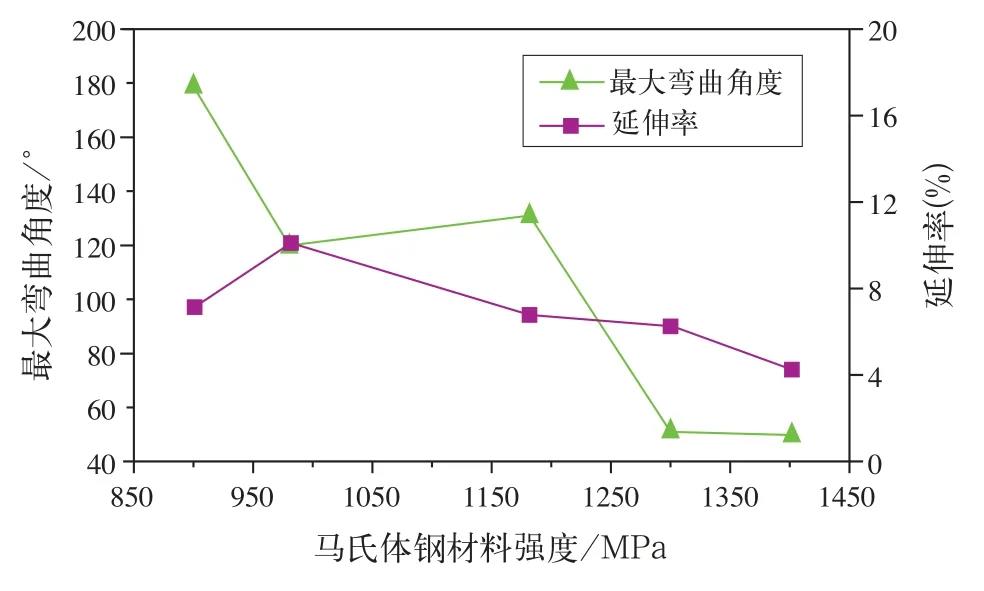

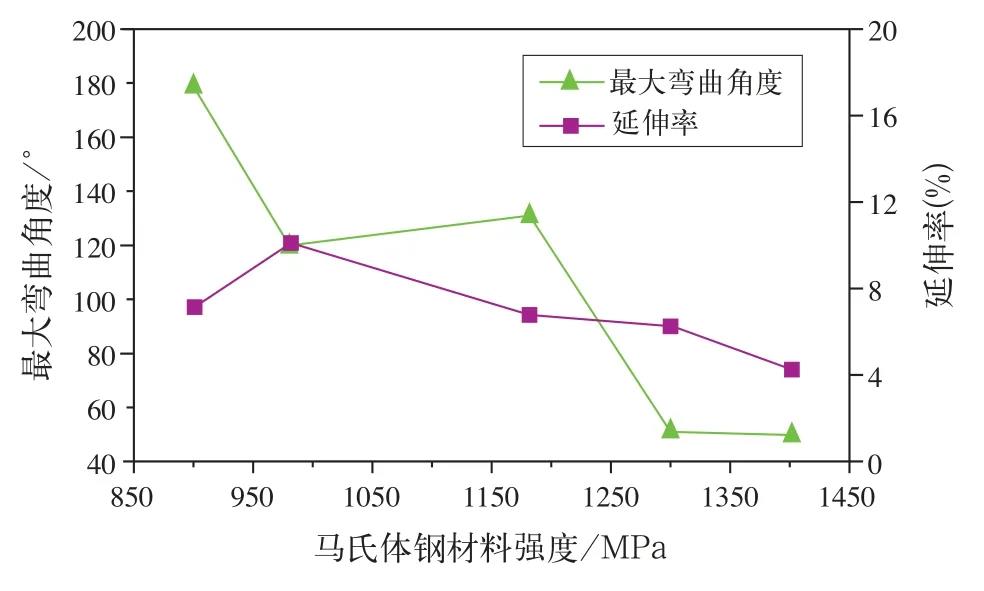

⑶材料强度及延伸率对最大弯曲角度的影响。

六种具有不同强度的马氏体钢板在T试样取向成形时的最大弯曲角度如图7所示,弯曲时的相对弯曲半径为1。结果可以看出,随着材料强度的提高,最大弯曲角度降低,但没有明显的线性关系,呈一定的分段性。

图7 材料强度与延伸率对最大弯曲角度的关系曲线

如图7所示,一些材料随着延伸率的降低最大弯曲角度降低,另一些材料尽管延伸率不同最大弯曲角度却相同。再次说明不能单独使用断后延伸率作为判定材料弯曲性能的依据。

超高强钢辊压弯曲试验

本文通过研究最小弯曲半径和最大弯曲角度来评价超高强钢的辊压弯曲性能,分析了不同参数,如抗拉强度、屈强比及延伸率对材料辊压性能的影响,对材料在不同轧辊半径及弯曲角度下的回弹角度也进行了测量。

最小弯曲半径

由试验数据可见,各种材料在辊压弯曲成形中具有较好的成形性能,20块材料中5块材料发生了破裂,图8为在60倍电子放大镜下观察到的开裂情况。除厚度为1.4mm的HC1150/MS1400材料在相对弯曲半径为1的轧辊处发生断裂外,另外几种发生断裂的材料的相对弯曲半径都 在0.5以下。

图8 在60×电子放大镜下观察到的辊压开裂

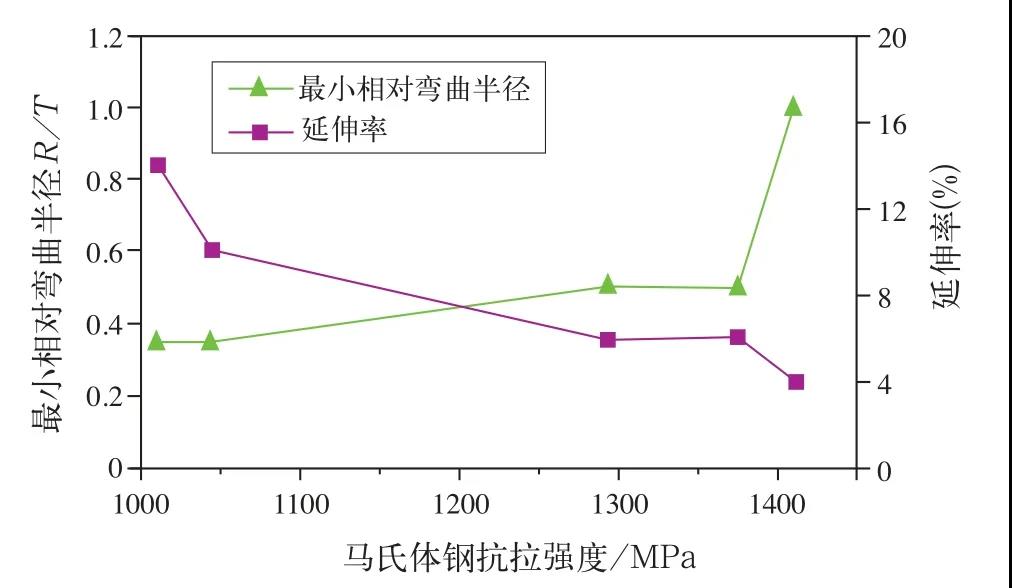

⑴抗拉强度和屈强比对最小弯曲半径的影响。

抗拉强度对最小弯曲半径的影响如图9所示。整体的趋势是随着抗拉强度的提高,最小弯曲半径增大,尽管对某些材料而言,材料的最小弯曲半径随抗拉强度的变化没有变化,其中MS1400的最小弯曲半径最大,成形性最差。

图9 马氏体钢抗拉强度与最小弯曲半径的关系曲线

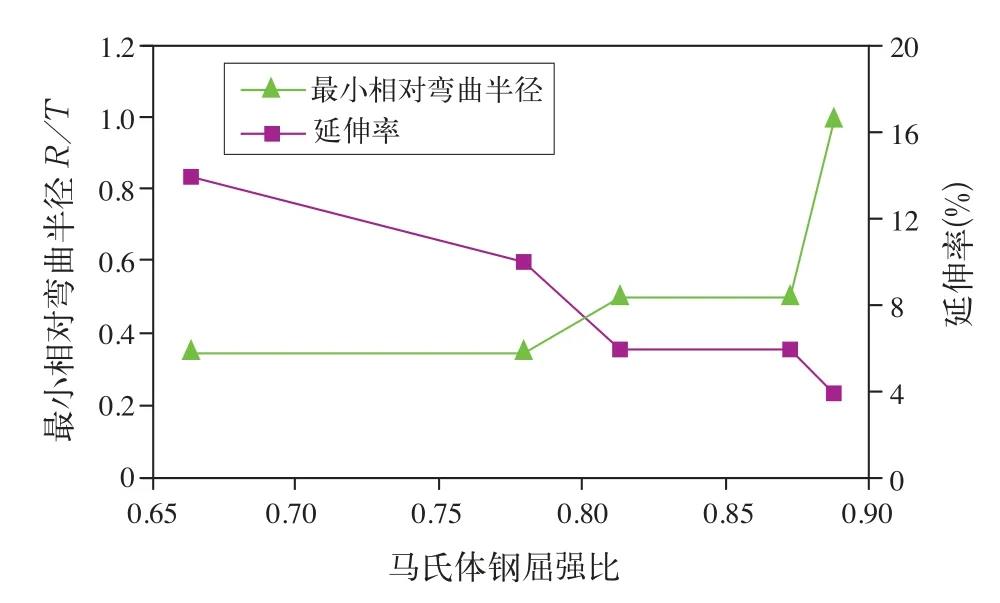

屈强比对最小弯曲半径的影响,如图10所示,规律同抗拉强度对最小弯曲半径的影响。随着屈强比的提高,最小弯曲半径增大。

图10 马氏体钢屈强比与最小弯曲半径的关系曲线

⑵延伸率对最小弯曲半径的影响。

如图9、图10所示,对一些材料而言,随着延伸率的增加,辊压成形的最小相对弯曲半径越小,即成形性越好。另外,某些超高强钢材料的最小弯曲半径受材料延伸率的变化影响不大。

最大弯曲角度

试验结果显示,抗拉强度大于980MPa的马氏体钢较易断裂,抗拉强度小于980MPa的马氏体钢以及所有双相钢在所有模具上都未发生断裂。部分发生开裂的材料,发生开裂时的弯曲角度也为180°,可见,在本文试验条件下,所采用的超高强钢材料均表现出良好的辊压弯曲成形性能。

回弹

图11所示为不同材料在特定弯曲半径、五种弯曲角度试验时的回弹角度。回弹角度随弯曲角度的变化不成线性趋势。随着弯曲角度的增大,材料回弹角度呈“W”趋势变化。回弹角度与材料强度的变化也不成线性趋势。

图11 不同超高强钢弯曲角度与回弹角度的关系曲线

讨论

结合三点弯曲和辊压弯曲的结果,超高强钢材料的最小弯曲半径的变化并不遵循延伸率变化的趋势。因此,传统单拉试验得到的材料最大延伸率并不能作为衡量弯曲性能和辊压性能的指标。

对超高强钢板冷冲压三点弯曲和辊压弯曲所得的最小弯曲半径结果进行比较,发现同等强度的超高强钢板在辊压成形中的最小弯曲半径比三点弯曲的要小。辊压成形时,试验中20块材料5块材料发生了破裂。除厚度为1.4mm的HC1150/MS1400材料在相对弯曲半径为1的轧辊处发生断裂外,另外几种发生断裂的材料的相对弯曲半径都在0.5以下;而三点弯曲过程中在弯曲角度为150°时,几乎所有材料均发生了破裂,破裂时的最小弯曲半径范围在1.05~3.43倍料厚之间。这说明超高强钢板的辊压成形性较三点弯曲性能有显著提高,最大弯曲角度的比较 结果也说明辊压工艺非常适合成形超高强度钢板。

对于影响成形性能的参数,主要有以下几个因素:

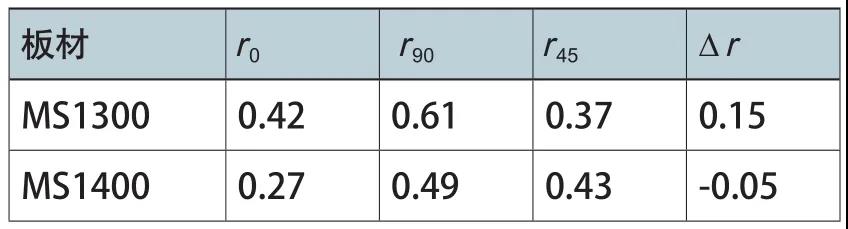

⑴轧制方向对超高强钢材料的冷冲压和辊压的弯曲性能影响巨大。如图6所示,给出了MS1300和MS1400两种材料轧制方向对最小弯曲半径的影响。由于两种材料三个方向的厚向异性指数r0、r45、r90各不相同,及面内各向异性指数Δr[Δr=(r0+r90-2r45)/2]分别为一正一负,差异较大,如表2所示。但是,从实验结果来看,在相同的弯曲角度下,两者分别在L和T两个方向得到最小相对弯曲半径接近,呈现相近的弯曲性能,说明超高强钢的塑性性能可以用来判断辊压成形性能,但两者不存在线性关系。

表2 MS1300和MS1400各向异性系数

⑵材料的强度越高,材料发生破裂的弯曲半径越大、弯曲角度越小,说明随着材料强度的提高,辊弯性能越差,破裂发生的时间越早。结合三点弯曲及辊压弯曲结果,对辊压试验及生产时的模具设计具有重要指导意义,对本文试验涉及的强度级别材料进行成形时,建议采用弯曲半径>2T(材料厚度)的模具。

超高强钢辊压成形工艺样件制造

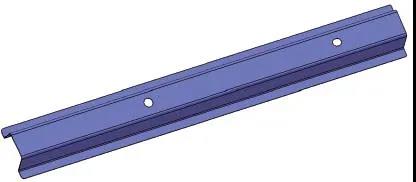

图12 典型开口非对称零件几何模型

应用上述结果,通过优化设计并解决成形中的关键技术,进行超高强钢MS1200典型开口型非对称零件辊压成形样件制造。如图12所示,该零件材料厚度为1.4mm,设计最小圆角半径为4mm,即相对弯曲半径约为2.86。基于试验结果,在合理的辊压成形工艺下,不会发生开裂。如图13所示为开发的样件,其尺寸精度满足设计要求。

图13 MS1200典型开口非对称零件样件

结束语

超高强钢三点弯曲冷冲压和辊压弯曲成形过程中,随着材料强度的提高,最小弯曲半径增大,最大弯曲角度降低。同等强度的超高强钢板在辊压成形中的最小弯曲半径比三点弯曲的要小,说明超高强钢板的辊压成形性能较三点弯曲冷冲压性能有显著提高,最大弯曲角度的比较结果也说明辊压工艺非常适合成形超高强度钢板;轧制方向对材料的辊压弯曲性能影响巨大,弯曲应力垂直试样取向T方向时的性能远差于平行试样取向L方向时的性能;抗拉强度小于980MPa的马氏体钢以及所有双相钢具有很好的辊压弯曲成形性,可以广泛用于辊压弯曲成形零件的选材;对本文试验涉及的强度级别材料进行三点弯曲冷冲压和辊压弯曲成形时,建议采用弯曲半径>2T(材料厚度)的模具。

——摘自《钣金与制作》 2015年第6期