钣金加工行业经过多年的快速发展,正面临两极分化的趋势:一方面,管理好、产品品质稳定的企业,越做越强。另一方面,弱势钣金加工企业,面对越来越激烈的市场竞争,面临被淘汰出局的困境。

钣金加工行业产品具有多品种、小批量、规格更新换代快的特点,决定了该行业进入门坎低,买几台关键加工设备就可以开始生产,但做大做强则困难重重。面对同行的同质化竞争,投资回报率、行业利润不断下滑,提升管理水平及提高产品品质成为目前钣金加工企业的重点工作内容。

品质管理离不开检测人员和检测手段。传统的检测方式已无法满足企业日益提高的品质管理要求。特别是对于钣金成形零件的检测方式,一直是困扰企业多年的问题。由于钣金零件产品千变万化,钣金制造企业只能使用传统的检测手段对现场零件进行检测,大部分企业还是采用卡尺或卷尺,这远远不能满足钣金企业现场检测的要求。如何采用新技术,实现钣金成形零件的高精度快速检测,也成为检测设备制造企业研发的重点方向。

英国英视公司是世界上为数不多的专注于钣金零件检测技术的公司,曾研发出全世界首创平面钣金零件检测系统—PLANAR,实现了对数控冲、激光切割机等设备下料环节零件的快速检测,获得众多钣金加工企业的高度认可。面对钣金行业对成形零件快速检测的要求,英国英视公司的研发团队,经过多年的不懈努力,开发出全新的钣金零件三维检测技术—三维白光扫描系统Opti-Scan,实现了钣金成形零件检测技术的一次重大飞跃。

图1 三维白光扫描系统

三维白光扫描系统Opti-Scan采用非接触式白光扫描技术,由白光投影系统和高分辨率成像系统组成。投影仪投射可变白色条纹光到被测物体表面,由相机获取条纹图像,并交由计算机处理,生成被测物体表面的三维点云信息,完成该物体表面的三维尺寸测量,如图1所示。

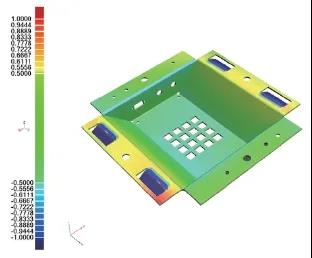

每一次测量的点云,由上百万个独立的测量点组成,每个点都包含X、Y、Z坐标数据。系统将这些超高分辨率的点云信息输出不同的格式文件,用专业软件生成各种检测报告。其中,最直接的方式就是将成形零件检测点云数据,同该零件的CAD图相对比,如图2所示,使用不同颜色,显示该零件表面各位置尺寸同CAD设计值的不同,整个零件的尺寸精度一目了然。也可以按照要求,形成各种检测报告,例如,如图3所示为零件的不同折弯面的折弯角度。

图2 扫描图与CAD图的对比

图3 折弯角度图

由于钣金零件主要是检测加工轮廓尺寸,大部分尺寸是边和边或面到面的轮廓尺寸。白光扫猫系统是采用数码成像技术,对于零件的边界获取能力较差,原因是零件的边界成像后获取的像素非常少,加上板材边缘及背景影响,获取的点云数据较少,这是目前所有三维扫描系统所无法解决的问题。英国英视公司针对钣金加工行业的独特要求,开发出针对钣金零件轮廓测量的独特技术,即采用背光光源,如图4所示,将钣金零件的边缘投影到相机中。由于零件是不透光的,相机可以准确的获取零件的边缘尺寸,实现了表面尺寸和轮廓尺寸同时测量的功能。

图4 采用背光光源扫描的零件图与实际零件图

由于相机每次都只能从某一个角度测量零件,零件的某些部位会有遮挡,英国英视在该技术的基础上,推出了全自动三维白光扫描系统,如图5所示,即增加可旋转工作台机构和相机及光源的摆动机构,通过工作台的旋转以及相机的摆动,从不同角度对该零件进行测量,每次测量结果自动叠加,完成零件的整体测量。

图5 全自动三维白光扫描系统

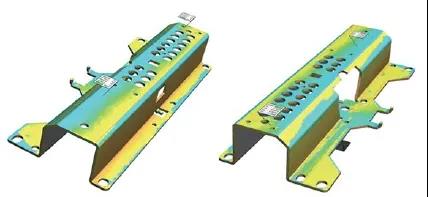

对于折弯后的零件,三维白光扫描系统Opti-Scan可以从各个角度测量该零件,获取全面的测量尺寸,测量效果图如图6所示。

当然,三维白光扫描技术不仅仅用于钣金成形零件的检测,也可以应用到其他类似零件的检测,如冲压件、压铸件、塑料件等。对于复杂而多变的三维零件,白光扫描系统无疑是非常高效的检测手段。

三维白光扫描系统Opti-Scan所获取的三维点云数据,还具有另外一个功能:逆向工程,也叫抄数功能。将没有三维模型的零件,通过扫描获取的点云数据,利用软件直接转换成三维模型。该技术主要用于产品设计,或为三维打印提供基本模型。在三维打印日益普及的背景下,三维白光扫描可以快速的为三维打印提供最基本的数据来源,节省了大量的设计时间。

图6 折弯零件

总之,作为非接触式三维白光测量系统Opti-Scan具有速度快、精度高、测量数据全等特点,完全改变了传统的成形钣金零件的检测方式,代表了钣金制造业最新的检测发展技术。

——摘自《钣金与制作》 2015年第2期