导 语

数控等离子切割机作为一种加工效率高、质量稳定的板材分离设备,在电力机车钢结构生产中得到广泛运用。在生产实践中发现,中厚板窄长型工件在数控等离子切割后经常出现旁弯现象,严重影响产品质量,本文主要描述了几种已经在生产过程中得到充分验证的旁弯问题预防方法,可有效提高生产效率,保证产品质量。

数控等离子切割机是一种运行轨迹被数控系统控制,利用加热到极高温度并被高度电离的气体将电弧功率转移到工件上,高热量使工件熔化,同时高速气体将熔渣吹落形成割缝的高效率加工设备,在薄板和中厚板加工中在成本和效率方面均有一定优势。

工件旁弯的产生原因分析和影响

在中厚板切割过程中存在大量的热量输入,同时金属板材往往由于长期自然时效处理或反复辊平成本较高,内应力残留难以避免,因此在切割过程中的应力释放会导致窄长形工件出现程度不同且方向难以控制的变形偏移,由于数控等离子切割机板材一般采用平铺方式放置在设备工作台上,利用钢板重力进行固定,无额外的装夹装置,因此工件可能产生旁弯现象,生产实践中发现一般以工件中部变形居多,见图1。

图1 工件旁弯示意图

工件旁弯会意味着直线度严重超差,给下一工序的坡口准备或焊接组对带来极大困难,因此必须在工件分离工序对旁弯加以控制。

预防和修正工件旁弯的几种方法

单板双枪切割

为避免中厚板窄长形工件在切割过程中出现旁弯,可以在长边切割过程中,将数控等离子的两支割枪设置为单板双枪模式,见图2。采用该方法可以保证工件长边切割时热输入大致相同,能够有效避免工件旁弯的产生。

图2 数控等离子单板双枪加工模式

设置微连接

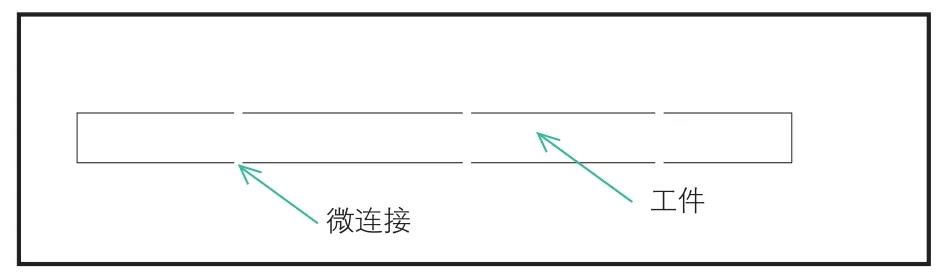

在编制数控等离子切割过程中,可以在工件长边间隔设置微连接,以拉筋形式支撑工件,当热输入和板材内应力释放导致板材变形时,微连接拉筋将确保板材变形可控,有效避免旁弯的产生,见图3。

图3 数控等离子切割时的微连接

火焰修形

已出现旁弯的中厚板窄长形工件,可通过火焰修形方式进行调整。具体操作方式为,首先使用细棉线或尼龙线在工件长度方向两端头部位找到测量基准点,随后按照工件总长度划分测量跨距和隔段测量板边距细线尺寸,按照尺寸测量结果进行火焰修形,调整工件旁弯。

留量加工

针对部分对直线度和工件边缘质量要求较高的重要件,可以选用留量加工工艺,参考旁弯变形经验值设置留量尺寸,后续采用刨削或铣削加工形式去除余量。该方式成本较高,故仅限于重要工件采用。

几种预防或修正工件旁弯方式的比较

单板双枪切割

优点:从成本控制角度考虑,单板双枪模式能够节约近一半的加工时间,并且不增加额外的工序,且控制旁弯效果较好。

缺点:单板双枪模式一是对生产设备有要求,未配备双切割头的设备无法采用该方式进行生产;二是对数控切割程序编制软件有要求,程序编制时若无相关功能,实现单板双枪切割较为困难。

设置微连接

优点:使用工件长边间隔设置微连接,以拉筋形式支撑工件的形式可以充分避免工件旁弯。

缺点:微连接方式一是会增加额外工序,在数控切割完毕后必须将微连接切除,费时费力,且必须准备专门的下料区域;二是手动切除微连接的位置与数控切割边缘相比表面质量状态较差,可能对后工序焊接组对和部件油漆造成不良影响。

火焰修形

优点:成本低,方式灵活。

缺点:火焰修形一是必须在修形前进行旁弯测量,增加额外工作量。二是由于火焰修形收缩量的不确定性,对操作工技能要求较高,作业效率低。

留量加工

优点:留量加工方式可以得到较好的工件边缘质量,尺寸可以得到充分保证。

缺点:留量加工方式一是会增加额外的工序,延长产品交付周期;二是由于工件旁弯的不可预测性,难以制定经济的留量值。

结束语

本文介绍的几种控制数控等离子切割中厚板窄长形工件时旁弯问题的预防与修正方法,各有不同的优缺点和适用范围,应结合生产实际情况选用。

——摘自《钣金与制作》 2021年第10期