结构件是目前主机产品及建筑工程中的重要组成部分,是具有一定形状,并能够承受载荷的实体。从定义可以看出,承受载荷是其基本属性之一,因此结构件成品质量的好坏对其所在的整体的性能、强度起到重要影响。

依据经验,影响其性能的因素主要有三点:

①原材料:由于结构件多使用型材或者异型材,此类材料在加工过程中,本身经过一次变形加工,材料本身内部存在应力,经过外界温度变化等时效影响后,本身会发生变形,可能导致整体结构的变形;

②对接方式:结构件均是由多件型材或钣金件对接而成,其主受力方式不同,要采取不同的对接方式,借用材料本身的截面系数来提高其承重或者抗变形能力。

③焊接变形:传统的焊接方式往往会导致成品出现热变形,导致产品本身的性能发生改变,这就需要通过采取措施来减少焊接热变形的发生。

以下将从上述三方面进行分析。

原材料

目前国内型材的主要加工方式为两种,以下分别进行说明。

一种是使用带钢经过辊压后形成所需的截面形状,之后经过高频焊接得到所需要的型材。

此种成形方式是指通过对原材料(一般指带钢)进行开卷,经过辊压成形后得到所需规格的型材,直接成方形、矩形或异形管。该工艺流程如图1所示:

图1 辊压成形工艺流程

此种成形方式又分为两种类型,一种是带钢直接成形为所需截面的型材,即逐道成形;二是带钢先成形为圆管,之后利用辊压模具将成形后的圆管辊压成所需要截面的型材,即二次成形。

二次成形整体工艺流程与逐道成形一致,只是在辊压整形后增加二次成形工序,与逐道成形相比,虽然工艺层级增加,但是同等尺寸精度下所需辊压模具总架数相比逐道成形来说要少,可以节约一部分的模具费用。但是另一方面,带钢经过圆管、方管两次塑性变形后,最终型材的内部应力会增大。相比逐道成形来说,可能会出现两方面的质量问题对使用产生影响:①型材经过长时间存放后,内部应力释放,造成型材弯曲,影响使用;②由于内部应力的存在,在后期加工过程时,管材变形会使应力一定程度释放,最终可能出现同一加工参数下,零件的状态不一致,存在差异的现象。

同时,金属材料普遍存在加工硬化现象,随着冷作变形程度的增加,金属材料的强度和硬度指标都有所提高,但是塑性、韧性有所下降,带钢经过两次变形后,材料的力学性能变化与逐道成形相比,不稳定性会升高,也会对最终零件的一致性造成影响。

另一种是拉拔成形,其所使用的材料均为不同孔径的圆管,经过拉拔模具得到所需要的型材,加工前后材料外圆周长相等,需要注意的是拉拔所用的圆管也是使用带钢辊压成形的方式加工。

与逐道成形和二次成形不同,拉拔工艺是指在外力作用下,迫使金属坯料通过预设模具,以获得与模具外形相一致的制品的塑性加工方法。拉拔时金属的变形流动与挤压相似,但是其变化比挤压时简单,金属流动的不均匀性也比挤压时小。

该工艺特点为外径变化但是总的周长不变,需要注意的是,外径变化过程中,壁厚根据外径与壁厚比值的不同会有所增减。当减径量比较大时,管材内壁会变得比较粗糙。

与逐道成形和二次成形相比,拉拔工艺所需要的设备和模具均相对简单,操作维护方便,但是需要额外增加酸洗、退火、时效处理等表面处理工序,以去除加工过程中材料内部产生的内应力,并且由于内应力释放产生的变形不可控,往往需要二次、多次拉拔才能最终得到所需要的制品。生产效率相对较低,不能实现连续生产,同时拉拔由于夹头的存在,每根型材的端头均需要进行去除,会产生一定的材料浪费。

上述是常见的三种不同加工方式,其最终所形成的型材虽然外观尺寸差异不大,但是内部性能差异明显,需要根据具体需求进行选取,例如如果仅仅是用作支撑,不进行二次加工,选取拉拔成形的型材,不仅材料强度高,加工费用也相对较低;如果后期需要使用型材加工成其他形状,如弯梁等带有变形的产品,建议选取采用辊压成形的方式加工的原材料,此种加工方式最终的材料内部应力相对较小,加工成零件或者产品后产生的变形相对较小,成品一致性相对较好。

常见的几种结构件对接方式

各种结构件往往是由多件零件对接焊接而成,对接方式对其最终的性能也会产生影响。对接方式不合理,会无法合理利用材料本身的刚性,导致性能的下降。以下进行举例说明:

⑴三个面拐角对接时,框架式结构采用此种方式交过,如果主要受力方向为水平面,如厂房等,建议选取垂直方向上钢梁作为支撑点,其余两边的钢梁连接面均在作为支撑点的钢梁上,水平方向上两根边梁直接与立梁对接,当水平方向上受到外作用力后,力经过水平方向的梁传导作用在立梁上,立梁的边可以作为一个支撑面,水平方向上的梁同样可以起到支撑作用,这样可以充分利用材料本身的强度,降低整体结构在水平面方向上的变形,如图2箭头所示。

图2 两根边梁直接与立梁对接

⑵两根竖梁之间的对接有两种方式,为便于说明,选取带有形状的结构进行分析。如图3所示状态,两根立梁之间使用一根横梁进行连接,但是横梁在两根立梁的外侧,此时水平方向上受到力后,只能靠焊接焊缝位置的强度来保证,焊缝强度如果不足会产生脱焊,横梁本身的刚性无法起到明显的支撑作用。

图3 两根边梁直接与立梁对接

图4所示为另外一种连接方式,横梁在两件竖梁之间,横梁支撑点在两件竖梁相对面上,此时整体结构受到水平方向力后,横梁本身的刚性和焊接处焊缝强度均可以作为整体结构的支撑,并且横梁本身的刚性得到充分利用,整体结构的刚性可以得到有效的提升。

图4 两根立梁之间使用一根横梁进行连接

垂直方向上连接结构类似,尽可能的使材料本身的刚性参与到整体结构的刚性支撑中,避免单纯的依靠焊缝强度来保证整体结构的刚性。

焊接变形

焊接属于热加工,利用电流产生的瞬间高温使钢材发生熔融,使零件粘接在一起。此种方式加工后连接处强度高,但是由于高温,使材料内部的应力平衡被打破,将会使结构件发生变形,并且随着时间的持续,变形会逐步发生,直至达到新的平衡,且此种现象不可避免。

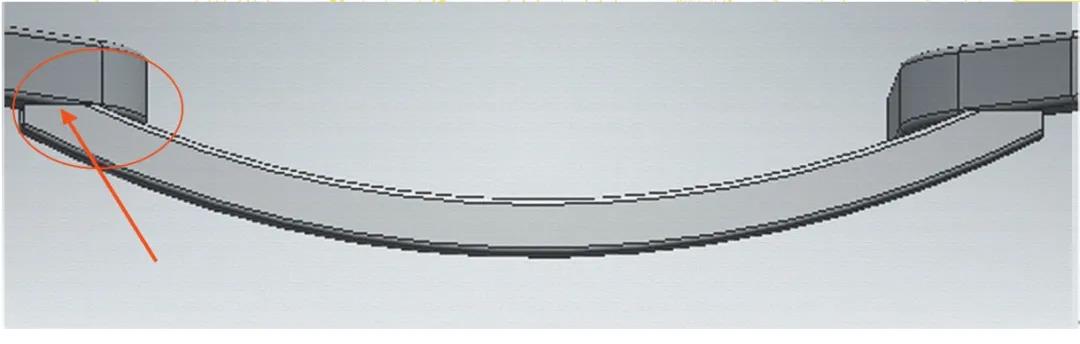

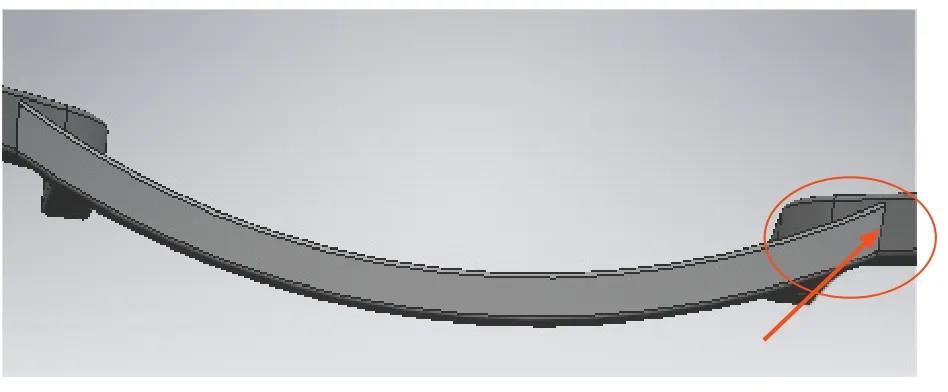

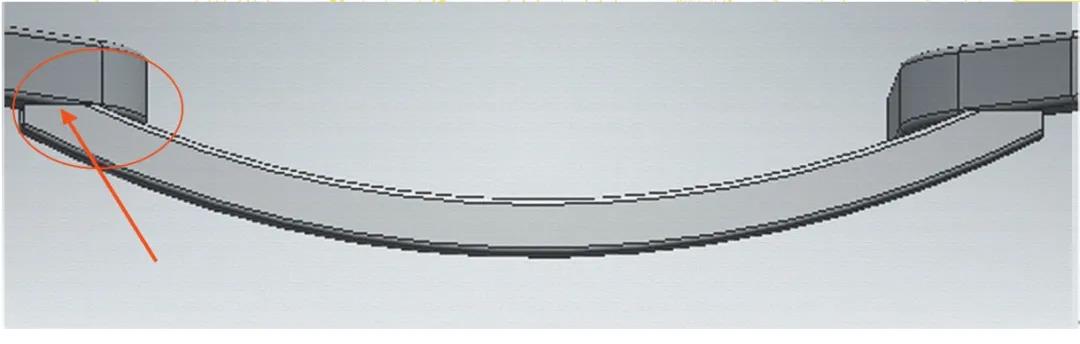

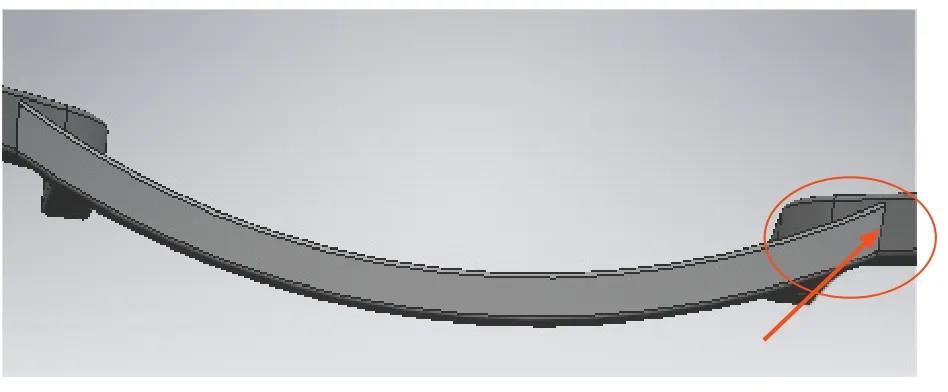

⑴利用夹具进行固定:在焊接前使用刚性不低于所加工零件的材料制作定位夹具,将所需焊接的所有零件的空间位置进行固定,在实现零件位置尺寸精确的同时,通过夹具上夹紧器将零件位置和外形进行固定,利用夹具本身的刚性控制焊接过程中零件的变形。如图5所示,利用U形固定块,夹紧器等将零件固定后进行焊接。

图5 固定后进行焊接

此种方式虽然焊接后产品变形量小,但是各个零部件内部存在较大的内应力,长时间在外存放或者露天环境中会受到时效影响,长时间后可能会发生变形。

⑵反变形法:与冲压调整回弹的原理类似,对需要进行焊接的结构件进行分析,依据经验提前预判其变形方向和变形程度,在焊接的过程中,将零件往变形相反的方向进行焊接,利用焊接后的变形量使结构件达到需要的尺寸。此种方式的缺点是全过程依据操作人员的经验进行控制,无法做到精确控制,适用于对尺寸要求不高或者不进行配合安装的产品。

⑶提前点定后焊接:在焊接前,将零件位置确定后,先在部件连接处进行点焊,原理同使用夹具类似,利用焊点将零件外形固定,之后进行焊接,利用焊点的强度来控制零件的热变形。此种方式由于需要进行提前点定,工作量较大。

⑷确定合理的焊接顺序:焊接过程中,每道焊缝引起的变形量一般不能相互抵消,最后的变形方向总和最先焊的焊缝引起的变形方向相一致。利用此现象,可以确定焊接顺序以达到降低焊接变形的目的。

结束语

本文通过从原材料、构件对接方式和焊后变形解决措施三方面对钢结构件的生产、加工进行了说明,通过本文分析可得知,原材料的选择要根据最终使用环境进行选择,合理的构件对接方式可以对钢结构性能的影响起到重要影响,合理的对接方式可以提高结构件本身的整体刚性;焊接变形目前是无法有效避免的,但是通过制作夹具、优化焊接工艺等方式,可以减少焊接变形,减少对性能质量的影响,

从而来保证最终结构件质量的稳定。

——摘自《钣金与制作》 2021年第12期