激光加工技术作为一个新兴的技术,近年来发展迅速,广泛应用于各种材料的切割、焊接、蚀刻、打标、打孔、热处理等场景。随着激光加工技术的广泛应用,激光加工设备也得到了快速的发展。基于激光加工的各种优点,在金属材料加工方面,激光切割设备正广泛替代传统的等离子切割、雕刻机和数控冲床等加工设备。

典型的平面激光切割机床可以实现各类金属材料的切割加工,包括各类钢板、铝合金、铜、钛合金等。加工过程中,激光光束与待加工板材表面法向垂直,典型的激光切割加工工艺无法实现沉孔、坡口的加工,后续需要加工沉孔或者坡口的必须通过另外的设备进行再次定位加工,此情况下加工效率与加工精度都无法得到很好的保证。

本文介绍一种基于平面切割机床加工典型金属材料沉孔与坡口的激光加工工艺,此工艺利用激光高能量密度的的特点,可快速熔化材料,再快速的将熔化的材料通过高压气流吹离板材,实现沉孔与坡口的加工。

沉孔加工平台方案 激光切割机主要硬件介绍

激光切割机硬件平台包括数控系统、伺服驱动系统、机械平台及辅助设备、激光器及辅助设备、切割头及辅助设备、集成电气柜等,如图1所示。

图1 硬件组成

数控激光切割机软件系统主要包含5个部分。

⑴人机交互界面(HMI),采用高级语言开发,实现操作人员与数控系统的数据交互。

⑵PLC程序,实现机床各个零部件的控制,包含各种逻辑控制与流程控制。

⑶NC子程序,包含各种工艺流程,实现各种加工功能。

⑷切割工艺数据库,包含各种板材的切割参数和工艺参数。

⑸CAM软件,将CAD图纸转换为机床能够识别的加工程序代码。

⑴初始化各种参数;

⑵设置工件坐标系;

⑶调用切割数据库;

⑷快速移动到穿孔位置;

⑸调用穿孔参数;

⑹出光、出气,开始穿孔;

⑺穿孔进行中;

⑻调用切割参数;

⑴底孔尺寸dh精度控制相关技术。底孔精度控制主要考虑两个部分:运动路径和光束直径。核心控制代码如下:

⑼根据路径切割零件;

⑽当前路径切割完毕,关光;

⑾重复步骤4~步骤10;

⑿整个零件切割完成。

沉孔加工方案 沉孔加工工艺流程

旋风沉孔功能流程是先切割一个直径D1的底孔,然后切割头上抬高度H1,在底孔半径的基础上半径外扩D2/2,进行沉孔加工,最后再切割一遍底孔,完成切割后进行下一个轮廓,如图2所示。具体加工流程:切割底孔→调用参数→穿孔→切割底孔→切割底孔结束→快速加工坡口→调用坡口加工参数→加工坡口→坡口加工结束→再次加工底孔→再次调用加工底孔参数→再次加工底孔→底孔加工结束→沉孔加工完成。加工完成后的沉孔见图3。

图2 底孔和沉孔尺寸

图3 加工完成后的沉孔

激光切割器参数设置如下。

⑴激光频率:500Hz。

⑵激光占空比:100%。

⑶气体类型:和切割气体保持一致。

⑷气体压力:氧气切割碳钢板时,气压为5bar;空气切割铝合金时,气体类型是高氮,气压设置最大。

⑸割嘴间隙:氧气切割碳钢板时,设置为35mm;空气切割铝合金时,设置为15mm。

⑹切割功率:可根据深度的要求,自行调整;氧气切割碳钢板时,设置为2000W;空气切割铝合金时,设置为4000W。

⑺切割速度:可根据深度的要求,自行调整,设置为3000mm/min左右。

⑻补偿半径:氧气切割碳钢板时,设置为2.5mm;空气切割铝合金时,设置为0.6mm(可进行微调)。

⑼焦点位置:氧气切割碳钢板时,设置为+9mm;空气切割铝合金时,设置为+19mm(可进行微调)。

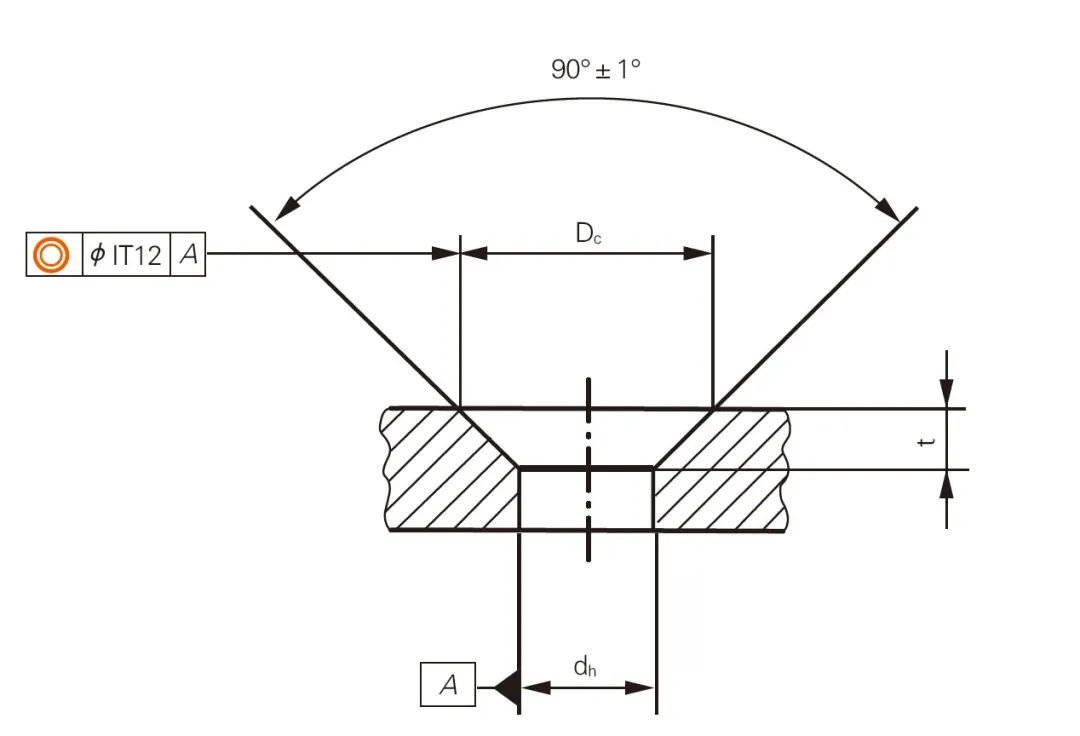

沉孔主要尺寸数据见图4(剖面图)。沉孔尺寸精度的关键参数:底孔尺寸dh,表面孔尺寸Dc,沉孔部分深度t。

图4 沉孔主要尺寸数据

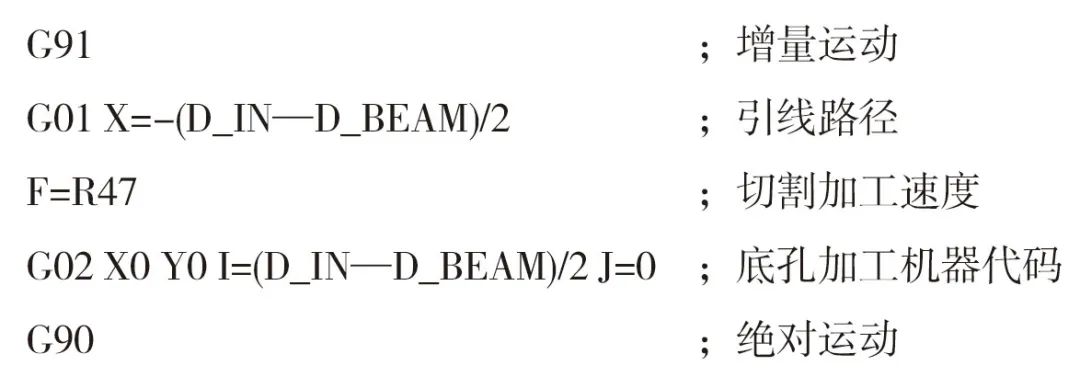

⑴底孔尺寸dh精度控制相关技术。底孔精度控制主要考虑两个部分:运动路径和光束直径。核心控制代码如下:

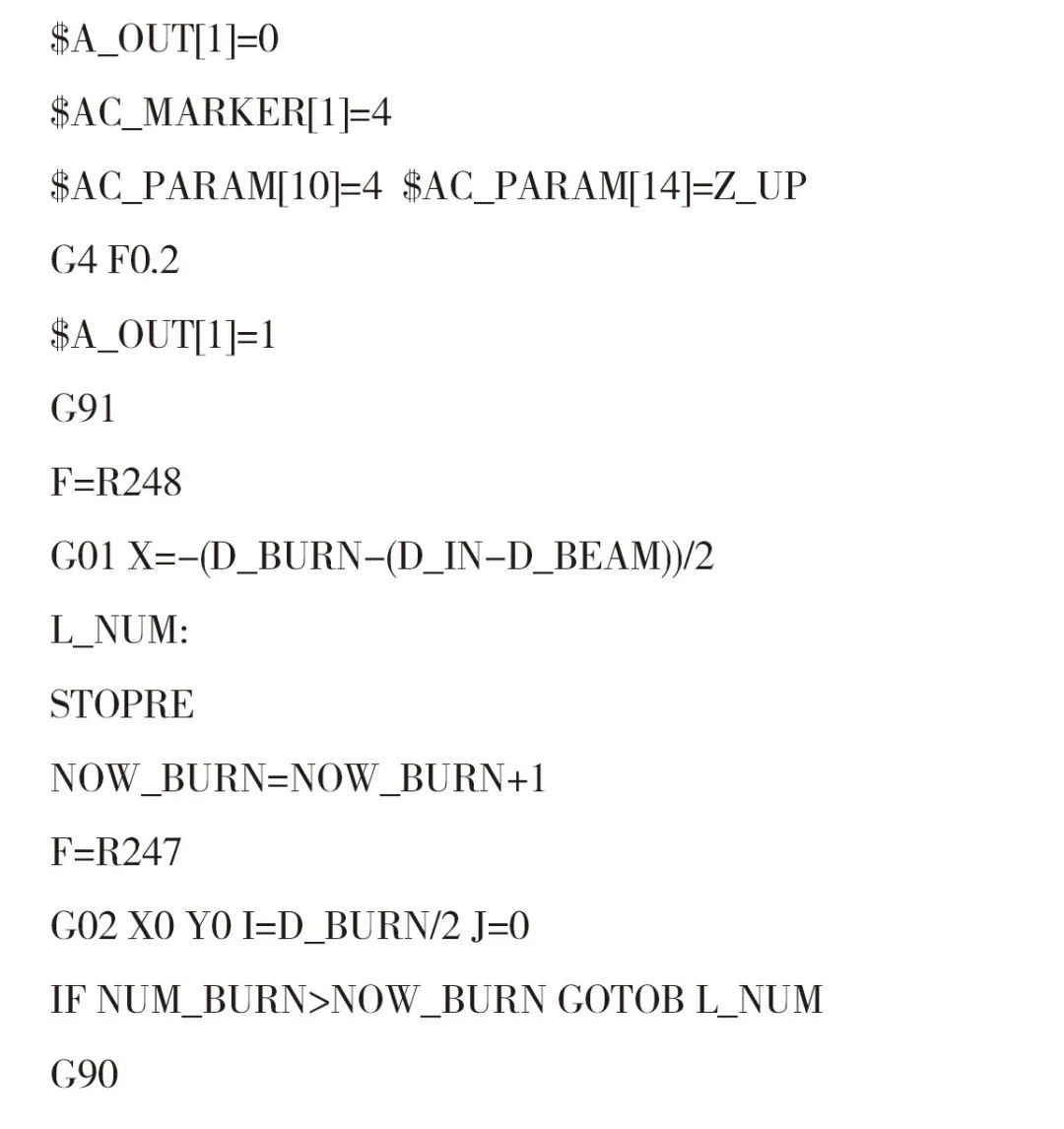

其中,D_IN为底孔的直径尺寸,D_BEAM为割缝的直径尺寸。⑵表面孔尺寸Dc,沉孔部分深度t精度控制技术。核心控制代码如下:

其中,Z_UP为表面孔加工高度,可以通过该参数控制相关精度;D_BURN为表面孔直径尺寸,可以通过该参数控制尺寸精度;NOW_BURN为表面孔加工次数,可以通过该参数控制深度。

通过沉孔加工功能的实现,可以有效拓宽平面激光切割的应用场景,提高平面激光切割机床的使用范围,一定程度上替代了坡口切割机床与三维五轴机床,降低了企业的设备投入成本,提高了加工效率。