侧柱是铁路货车敞车侧墙中关键零部件,是侧墙中主要受力件,横截面大多为帽型。该类帽型钢侧柱多为厚度不超过8mm的冷弯型钢,在公司出口铁路货车中,首次采用厚度为12mm的帽型钢侧柱,该侧柱的制造成为该车主要难点之一。

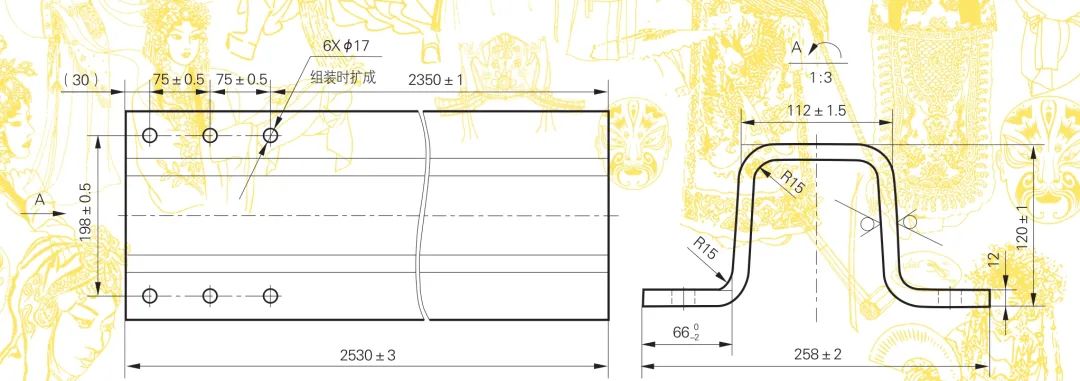

出口铁路货车侧柱的零件图如图1所示,材质为Q450NQR1,数量为4件/辆。该件的制造难点是板材较厚,帽型截面成形非常困难。

图1 侧柱零件图

帽型钢侧柱制造方案主要有冷弯型钢方案和折压方案两种。

冷弯成形是通过顺序配置的多道次成形轧辊,把卷材、带材等金属板带不断地进行横向弯曲,以制成特定断面的型材。利用冷弯成形制成的型钢,称之为冷弯型钢。在我国铁路货车敞车中,从60t敞车到70t敞车,乃至80t敞车,帽型钢侧柱大多采用冷弯型钢。在出口车中,帽型钢侧柱也大多采用冷弯型钢。鉴于此,该车设计初期,设计、工艺、物资三方制定了该帽型钢侧柱采用冷弯型钢的制造工艺方案。

之前的冷弯型钢侧柱,厚度最大为8mm,材料最高屈服强度为450MPa。该侧柱厚度达12mm,材料屈服强度为450MPa,需要新制成形轧辊方能制造。该方案优点主要是产品制造质量稳定,生产效率高。该方案的缺点:一是制造周期长,新制成形轧辊制造周期约1个月,冷弯型钢侧柱制造完成发运到货约1个月,制造周期共需约2个月;二是制造成本高,冷弯型钢每吨价格比钢板高约1500元,该侧柱需要新制成形轧辊,制造成本更高。而该车生产进度急,要求1个月试制完成,之后马上接续批量生产,因此,冷弯型钢方案因生产进度无法保证而被否决。

在历史车型中,帽型钢侧柱采用折压制造工艺,侧柱厚度为6mm,材质为Q450NQR1。在侧柱折压内侧第二道弯时,为了避免干涉,必须采用如图2所示的折弯上模,该类型折弯上模称之为鹅颈折弯模,俗称歪脖胎。歪脖胎在折压过程中受力状态较差,有折断趋势,因此采用歪脖胎折压的帽型钢侧柱一般厚度较薄,不超过8mm。歪脖胎的截面形状尺寸的确定一般参考之前折压件,再结合实际生产经验。

图2 歪脖胎折压示意图

出口铁路货车厚度12mm的侧柱在设计之初,曾考虑采用折压方案制造,但因为没有合适的歪脖胎,且历史上从未有采用歪脖胎折压的先例,歪脖胎很可能折断,存在很大安全风险,所以放弃折压方案,采用冷弯型钢方案。

在冷弯型钢方案被否决之后,折压方案重新提上日程,研究分析折压方案的可行性迫在眉睫。折压方案需要新制歪脖胎,生产周期约25天,可满足试制及批量生产的进度要求;折压方案新制歪脖胎需要工装费用4万元,折压侧柱成本较冷弯型钢侧柱每吨低约1000元,完成批量生产可大大降低制造成本,从成本角度分析,具有可行性。

通过以上分析,折压方案成为该侧柱制造的唯一工艺方案。折压方案需要重点解决的问题是设计制造合适的歪脖胎,同时避免歪脖胎折断的风险。

通过分析侧柱零件图,结合折弯下模,利用经验公式计算出弯曲力,然后根据弯曲力选择数控折压机。经验公式为:

P=Kbt2σb/L

式中 P——弯曲力(N);

b——弯曲件长度(mm);

t——毛坯厚度(mm);

σb——材料抗拉强度(MPa);

L——弯曲支点间距离(mm);

K——系数(K≈1+4t/L)。

侧柱参数b=2530mm、t=12mm、σb=600MPa、L=100mm,经计算P≈3240000N,即需要324t弯曲力,因此选择的数控折压机额定折压力应大于324t。

侧柱长度为2530mm,因此选择的数控折压机有效折弯长度应大于2530mm。

侧柱重量较重为102.23kg,因此应考虑配备相应工装,减轻操作者劳动强度。

综合以上因素,我们选择500t数控折压机。该折压机额定折压力500t,有效折弯长度5m,配有液压升降平台。

利用计算机Creo软件设计歪脖胎,将侧柱作为设计参考基准,将侧柱整体旋转至内侧第二道弯的角平分线竖直位置,该角平分线即为歪脖胎的压力中心线,考虑侧柱回弹,按此进行歪脖胎截面形状设计。同时为方便操作者拆换歪脖胎,歪脖胎应进行分块设计,分块数量不能太多,每块重量又不能太重。

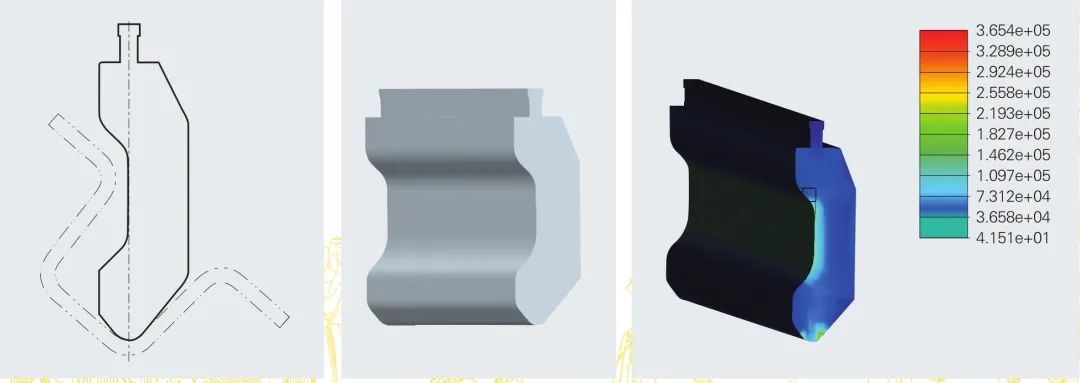

对设计出的歪脖胎模型进行有限元模拟分析,计算出歪脖胎在折压中的应力分布图,最大应力须小于歪脖胎材质的屈服强度,按此进行歪脖胎强度校核。

按以上过程,经反复修正后,得出一合理的歪脖胎,既拥有足够强度,安全可靠,又可轻便拆换。设计及强度校核示意图如图3所示。

图3 歪脖胎设计及强度计算示意图

根据侧柱零件图,依据中性层理论,计算出展开尺寸及每道弯的折压线尺寸。歪脖胎制造完成后,安装到数控折压机上,根据展开尺寸及每道弯的折压线尺寸,划线折压。折压第一道弯时逐步增大折压力,直至能折压成形为止,根据数控折压机实际折压力与经验公式计算出的折压力进行对比,验证经验公式准确性。当折压力设置为300t时,可折压成形,验证了经验公式较为准确,为了提高折压效率,实际生产中折压力设置为400t。记录每道弯折压时对挡尺寸数据,折压时使用样板检测折压角度及形状。侧柱试制折压完成后,检查各尺寸,验证展开尺寸及每道弯的折压线尺寸准确性,根据修正后的数据,调整每道弯折压时对挡尺寸数据,并进行记录备案。批量生产时,调用试制的参数,对挡折压,如图4所示,大幅提高了生产效率,圆满完成200辆阿根廷焦炭敞车的生产任务。