将长条料(扁钢)按照现有的专利方法,制作成两个大小不同的窄圆环轮辐坯料,再拼装焊接成一个宽圆环轮辐坯料,最后制成轮辐。采用这种制作方法,目的是避免直接利用宽轮辐圆环坯料制作轮辐,将材料利用率从60.14%提高到95%左右,材料利用率得到很大提升。

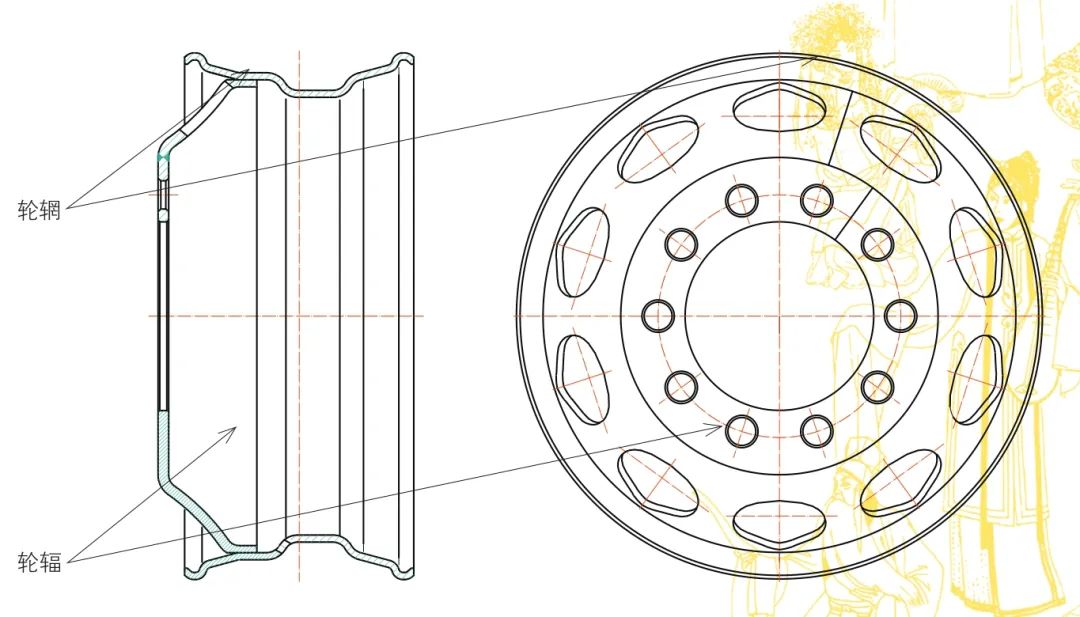

车轮是连接轮胎与制动毂的一个零件,本文介绍的车轮轮辐是22.5×8.25商用汽车车轮这一焊接结构件中的一个主要零件,它与制动毂通过螺栓直接相连。商用汽车车轮形状如图1所示。

图1 商用汽车车轮

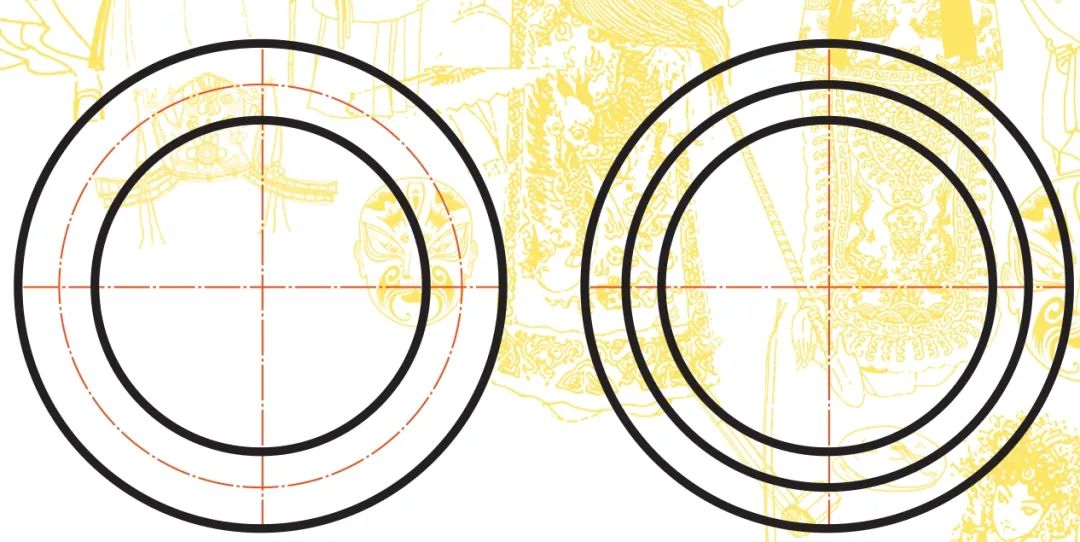

工艺路线:落圆环料、成形、冲螺栓孔、冲风孔。以22.5×8.25轮辐落圆环料为例,板料尺寸为φ595mm×φ280mm×16mm,其落料方法为冲圆环料、等离子弧切割或激光切割,但不论何种方法落圆环料,材料利用率最高只能达到60.14%,如图2所示,这是最适宜的尺寸,若是板料再宽或再窄一些,材料利用率还要低,如果板料厚度超过16mm,是18mm或20mm,材料利用率则更低,这显然造成了原材料巨大的浪费。

图2 落圆环料

现实中有很多节约材料的工艺方法,如在专利CN201020122358.9中,采用的方法是用热加工将板条状钢材制成圆环状辐板,虽然材料利用率达80%,但能源浪费大、生产效率低、不易形成流水线生产,工艺相对落后,且无法生产22.5×8.25轮辐圆环料。在专利CN200910118386.5中,采用的方法是用热加工直接将扁钢制成圆环状辐板,虽然材料利用率高达98%,但依然存在上述问题。在专利CN201310071760.7中,材料利用率高达98%,并解决了能源浪费大、生产效率低、不易形成流水线生产等问题,同时又提高了轮辐坯料的平面度及表面粗糙度,但仍然无法生产上述圆环料。总之,上述三种专利方法都无法实现将条料制成圆环料,即所谓的条料工艺,对这种超宽轮辐都不实用。

首先从上述三种专利方法找出共性:坯料都是长条料(扁钢);制成圆环轮辐坯料,如图3所示;从图3可以看出或者计算出,圆环小圆周长小于条料长度,大圆周长大于条料长度。

图3 圆环轮辐坯料示意图

在圆环轮辐坯料制作过程中,从板厚中心开始,圆环内圈材料受压,压应力逐渐增加,内圈材料逐渐变厚,同时圆环外圈材料受拉,拉应力逐渐增加,外圈材料逐渐变薄。当条料宽度过宽时,弯形过程中,内圈会起皱纹而外圈会产生缩颈或开裂导致失效,无法满足工艺要求。

总之,不论是卷成圆筒料扩口翻边后再压形成轮辐坯料,还是卷成锥筒料后再压形成轮辐坯料或者是卷成圆环料再压平成轮辐坯料,轮辐坯料的宽度都是受工艺限制的,其宽度随着其直径、厚度的变化而变化,超过工艺限制就会在轮辐坯料内圈起皱纹,因此,轮辐坯料的宽度都是有限的。

那么,如何才能找到一种有效的途径,既利用条料工艺能节约材料,又不起皱纹、不开裂呢?这需要从产生问题的根源开始分析。假设,从轮辐坯料的中心开始,向内收缩,向外伸长,把中性层画出来,如图4所示。当我们把中性层画成粗实线时,明显看到像是由两个窄圆环轮辐坯料拼接成一个宽圆环轮辐坯料,那么,实际制作时是否可以采用由两个窄轮辐料拼接成一个宽轮辐料的轮辐设计呢?

图4 板料弯曲示意图

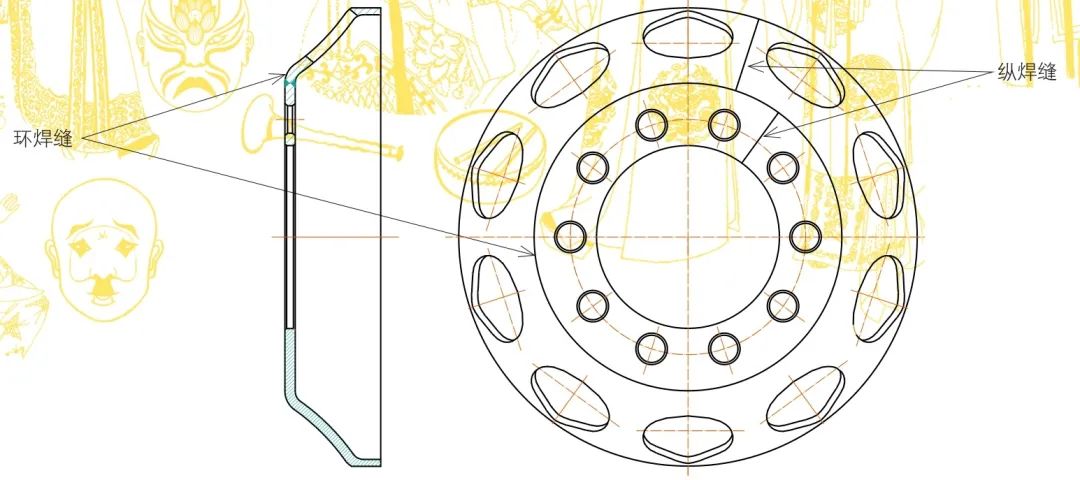

由两个窄轮辐拼接成一个宽轮辐的设计如图5所示,这种结构形式的宽轮辐毛坯能否实现22.5×8.25车轮轮辐本身的性能要求,需要做进一步的工艺分析。

图5 宽轮辐拼接设计

该轮辐设计时要求的材料是Q235B或Q345B,这两种材料都具有较好的抗拉强度和较好的可焊性,两个窄轮辐在焊接拼装时,将两条纵焊缝位置错开一个角度很容易实现,目的是避免三条焊缝交错集中在某一点上,造成焊缝再熔合,减少气孔、夹渣的产生。

由于焊接硬化区不易变形,环焊缝时要尽量避开拐点、曲面等变形量大的地方,尽可能选在变形量较小的部位,保证成形工艺的顺利实施。

两条纵焊缝的位置要避开螺栓孔、风孔等位置,目的是避免减少冲螺栓孔、风孔时凹、凸模的使用寿命。

总之,采用专利CN201310071760.7中的方法制成两个相应的圆环料,再经过车削、拼装、焊接成一个宽轮辐,最后经成形、冲孔得到如图5所示的轮辐是完全可行的。材质无变化,焊接质量可以保证,能完全满足原轮辐的性能要求。